Processing

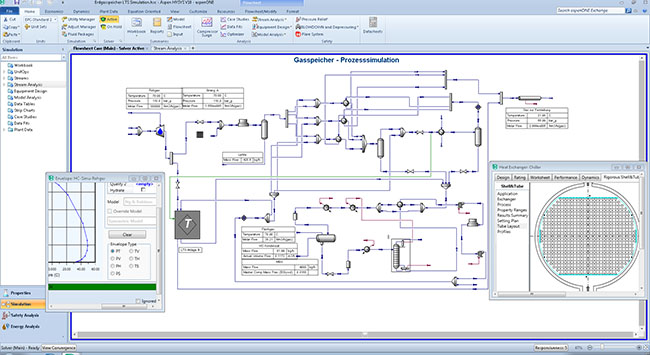

In der Prozess-Abteilung der EPC Celle GmbH werden die verfahrenstechnischen Prozesse mit einer Simulations-Software abgebildet. Durch die hohe Kompetenz unserer Spezialisten sowie die kontinuierliche Auswertung empirischer Daten ähnlicher Anlagen wird eine hohe Verlässlichkeit der Ergebnisse gewährleistet.

Neben der Simulation kompletter Prozessanlagen verfügen wir über Programme zur Auslegung aller Arten von Wärmeübertragern, angefangen von klassischen TEMA-Rohrbündelwärmeübertrager über Plattenwärmeübertrager bis hin zu Luftkühlern. Alle anderen Apparate wie z.B. Abscheider, Kolonnen oder Adsorber werden mit inhouse programmierter Software detailliert berechnet und in die Simulationen integriert.

PROZESS-SIMULATION VON NEUANLAGEN

Im Vorfeld der Projektabwicklung wird bei Neuanlagen eine umfassende Simulation auf Basis der übergebenen Designdaten sowie Ausgangsstoffe und Endprodukte aufgebaut. Mit diesem Prozessmodell werden Massen- und Energiebilanzen, Druckverluste, Emissionen und Verbrennungsprozesse simuliert und mit den geforderten Werten verglichen. Dabei greift die Software auf umfangreiche Stoffdatenbanken und thermodynamische Algorithmen zurück.

Die für den Prozess notwendigen Apparate werden, sofern sie nicht mit dem Simulationsprogramm berechnet werden können, mit eigenen Programmen verfahrenstechnisch definiert. Wärmeübertrager werden mit der integrierten Software berechnet und der Konstruktionsabteilung zur Verfügung gestellt.

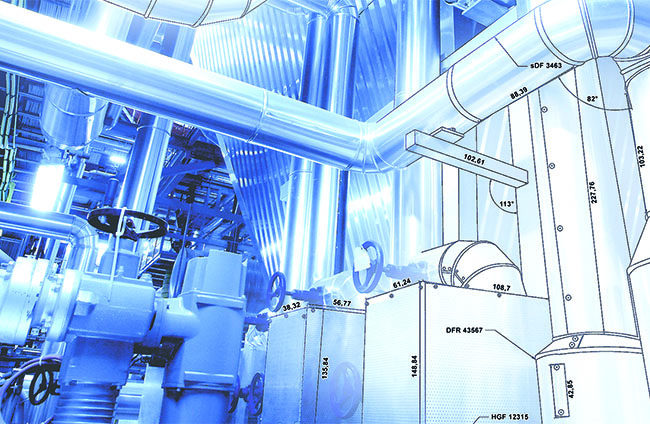

DIMENSIONIERUNG VON APPARATEN

Alle Apparate der von uns geplanten Anlagen werden verfahrenstechnisch ausgelegt, auf Festigkeit berechnet und entsprechend den Anforderungen konstruiert. Alle Ergebnisse fließen dann in eine detaillierte Apparateleitzeichnung ein, die einen genauen Bauplan für den Fertiger darstellt.

Mit unserem Software-Paket sind wir in der Lage, Wärmeübertrager aller Bauarten zu berechnen und diese konstruktiv zu optimieren. Hierbei werden insbesondere die benötigte Austauschfläche und konstruktive Aspekte wie z. B. das Auftreten von Schwingungen gegeneinander abgewogen und die Betriebsmedien und -parameter bei der Dimensionierung von Rohren und Einbauten berücksichtigt.

Für Abscheider und Absorptionskolonnen haben wir auf Basis unserer Erfahrungen und empirischer Daten eigene Programme entwickelt, die alle hydraulischen und verfahrenstechnischen Aspekte berücksichtigen. Nach der grundlegenden Dimensionierung werden Einbauten definiert, die an die Prozessaufgabe angepasst sind und gleichzeitig Maintenance-Aspekte und Kosten berücksichtigen.

NACHRECHNUNG VON BESTANDS

Neben der Neuauslegung von verfahrenstechnischen Anlagen und deren Komponenten können mit der Simulations-Software auch bestehende Anlagen modelliert werden. Mit diesem Modell können dann gezielt Änderungen betrieblicher Parameter und Modifikationen untersucht werden.

Beim Debottlenecking oder der Kapazitätserweiterung von Anlagen können so die optimalen Anpassungen festgelegt und die prozesstechnischen Auswirkungen quantifiziert werden.

Beim Decomplexing können mit dem Simulationsmodell zuverlässig die prozesstechnischen Auswirkungen beim Rückbau von Teilanlagen oder Apparaten vorhergesagt werden.

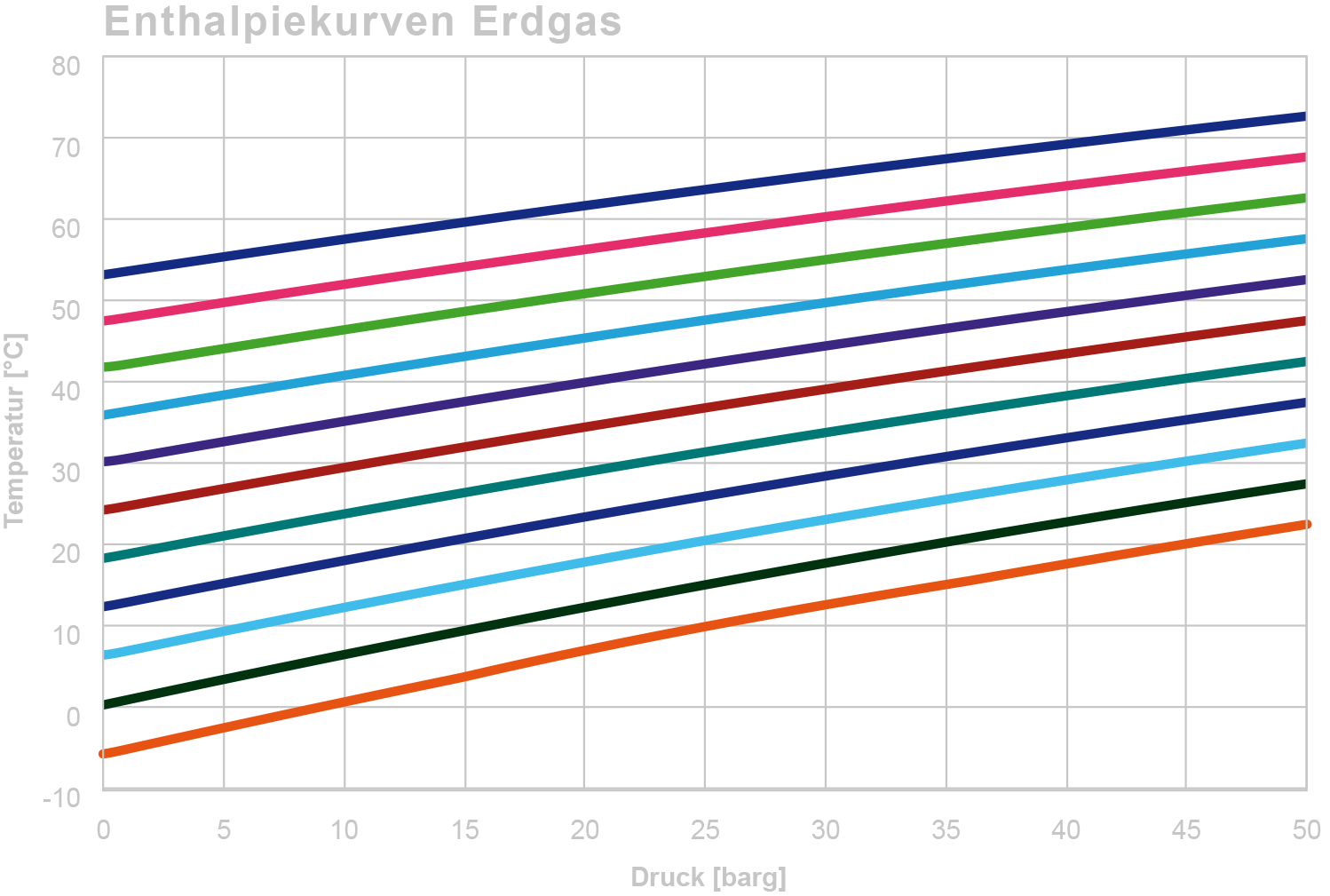

BERECHNUNG VERFAHRENS

Mit der Mediums-Zusammensetzung und dem technischen Aufbau von Prozessanlagen können an jeder Stelle der Anlage konkrete Aussagen über verfahrenstechnische Größen gemacht werden.

So können Geschwindigkeiten in Rohrleitungen, Druckverluste, Ausblasemengen oder Entspannungstemperauren und –drücke berechnet werden, um z. B. bei betrieblichen Problemen eine zuverlässige Entscheidungsbasis für Verbesserungsmaßnahmen zu haben.

Im zweiten Schritt können dann die prozesstechnischen Änderungen bei der Installation von zusätzlichem Equipment oder die neuen Wärme-, Stoff- und Emissionsbilanzen berechnet werden.

STRESS

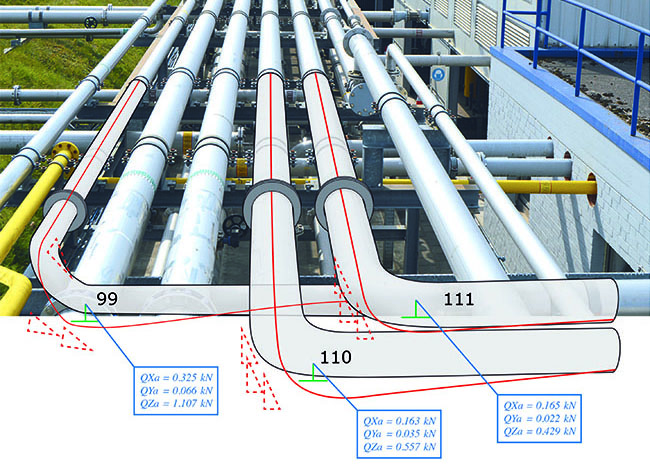

Abhängig von den Betriebsparametern werden Rohrleitungssysteme im verfahrenstechnischen Anlagenbau häufig einer Systemanalyse unterzogen, um die fachgerechte und spannungsfreie Konstruktion zu garantieren.

Die Ergebnisse der statischen Untersuchungen sind Kräfte, Lasten und Momente im System selbst und an den Schnittstellen zu Apparaten, Maschinen und Stahlbaukonstruktionen. Mit diesen Daten werden Lagerkonzepte entwickelt und z. B. Wärmeausdehnungsbögen definiert. Mit der dynamischen Analyse können die Auswirkungen von Druckstößen und Schwingungen ermittelt und als Gesamtergebnis der Untersuchung die komplette Rohrleitungsführung optimiert werden.

Durch Nutzung der standardisierten Schnittstellen zu den von uns verwendeten 3D-Konstruktionsprogrammen fließen die Berechnungsergebnisse direkt in die Konstruktion ein. Sie sind die Basis für die Auslegung von Federhängern und Kompensatoren oder die Entwicklung von Sonderkonstruktionen und stellen sicher, dass die zulässigen Spannungen nach ASME bzw. den einschlägigen DIN EN Regelwerken eingehalten werden.

FACKEL- UND AUSBLASE

VERBRENNUNGS

Je nach Größe der verfahrenstechnischen Anlagen können Fackel- bzw. Ausblasesysteme sehr komplex aufgebaut sein.

Bei verzweigten Netzen mit mehreren Einspeisern, verzweigten Rohrleitungssystemen und unterschiedlichen Designfällen können wir mit Hilfe international anerkannten Software-Tools das System analysieren, Schwachstellen identifizieren und Erweiterungen planen.

Bei der Simulation möglicher Betriebsfälle wie z. B. allgemeinen Störfällen, Brand, Stromausfällen etc. werden die verfahrenstechnischen Parameter (Fließgeschwindigkeiten, Druckverluste, Mengenströme, Temperaturen und Drücke) ermittelt und dienen als Basis für die Evaluation der bestehenden Systeme und deren Anpassungen.

Sind Fackeln installiert und werden Medien bei Entspannungsvorgängen verbrannt, können mit der Simulation der Verbrennungsprozesse nicht nur die wärmetechnischen Kennzahlen ermittelt, sondern auch Emissionen prognostiziert werden. Diese Berechnungen kommen ebenfalls bei der Auslegung von Feuerungsanlagen aller Art zur Anwendung.